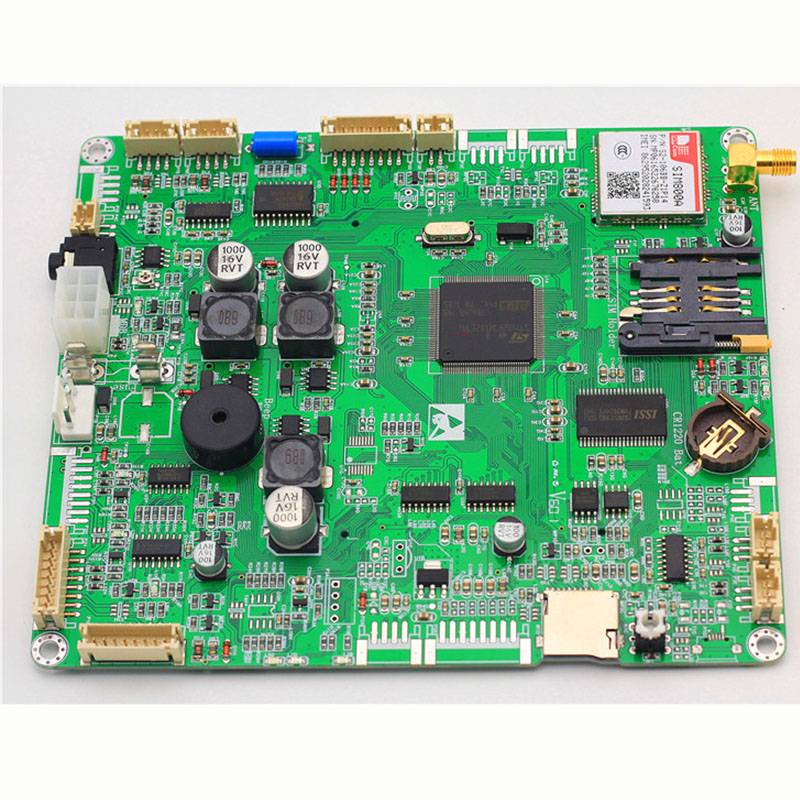

PCBA

Laten we het elektronica-productieproces van PCBA in detail begrijpen:

●Soldeerpasta sjabloneren

Eerst en vooral dePCBA-bedrijfbrengt een soldeerpasta aan op de printplaat.In dit proces moet u soldeerpasta op bepaalde delen van het bord aanbrengen.Dat gedeelte bevat verschillende componenten.

De soldeerpasta is een samenstelling van verschillende kleine metalen balletjes.En de meest gebruikte stof in de soldeerpasta is tin namelijk 96,5%.Andere stoffen van soldeerpasta zijn zilver en koper met respectievelijk 3% en 0,5% hoeveelheid.

De fabrikant mengt pasta met een vloeimiddel.Omdat flux een chemische stof is die helpt bij het smelten en hechten aan het bordoppervlak.Soldeerpasta moet je precies op de juiste plekken en in de juiste hoeveelheden aanbrengen.De fabrikant gebruikt verschillende applicators om pasta op de beoogde locaties te verspreiden.

●Kiezen en plaatsen

Na de succesvolle afronding van de eerste stap moet de pick-and-place machine de volgende klus klaren.Hierbij plaatsen fabrikanten verschillende elektronische componenten en SMD's op een printplaat.Tegenwoordig zijn SMD's verantwoordelijk voor niet-connectorcomponenten van borden.In de komende stappen leer je hoe je deze SMD's op het bord soldeert.

U kunt traditionele of geautomatiseerde methoden gebruiken om elektronische componenten op de borden te kiezen en te plaatsen.Bij de traditionele methode gebruiken fabrikanten een pincet om componenten op het bord te plaatsen.In tegenstelling hiermee plaatsen machines componenten op de juiste positie in de geautomatiseerde methode.

●Reflow-solderen

Nadat de componenten op de juiste plaats zijn geplaatst, stollen fabrikanten de soldeerpasta.Ze kunnen deze taak volbrengen door middel van een "reflow" -proces.In dit proces stuurt het productieteam de planken naar een lopende band.

productieteam stuurt de planken naar een lopende band.

De lopende band moet uit een grote reflow-oven komen.En de reflow-oven lijkt bijna op een pizzaoven.De oven bevat een paar heide met verschillende temperaturen.Vervolgens verhitten de heathers de planken op verschillende temperaturen tot 250℃-270℃.Deze temperatuur zet het soldeer om in soldeerpasta.

Net als bij verwarmers gaat de transportband vervolgens door een reeks koelers.De koelers laten de pasta gecontroleerd stollen.Na dit proces zitten alle elektronische componenten stevig op het bord.

●Inspectie en kwaliteitscontrole

Tijdens het reflow-proces kunnen sommige boards slechte verbindingen hebben of kort worden.In eenvoudige bewoordingen kunnen er tijdens de vorige stap verbindingsproblemen optreden.

Er zijn dus verschillende manieren om de printplaat te controleren op uitlijnfouten en fouten.Hier zijn enkele opmerkelijke testmethoden:

●Handmatige controle

Zelfs in het tijdperk van geautomatiseerde productie en testen is handmatige controle nog steeds van groot belang.Handmatige controle is echter het meest effectief voor kleinschalige PCB PCBA.Daarom wordt deze manier van inspectie onnauwkeuriger en onpraktischer voor grootschalige PCBA-printplaten.

Trouwens, zo lang naar de mijnbouwcomponenten kijken is irritant en optische vermoeidheid.Het kan dus leiden tot onnauwkeurige inspecties.

●Automatische optische inspectie

Voor een grote partij PCB PCBA is deze methode een van de beste opties om te testen.Op deze manier inspecteert een AOI-machine PCB's met behulp van tal van krachtige camera's.

Deze camera's bestrijken alle hoeken om verschillende soldeerverbindingen te inspecteren.AOI-machines herkennen de sterkte van verbindingen door het reflecterende licht van soldeerverbindingen.De AOI-machines kunnen in een paar uur tijd honderden boards testen.

●Röntgeninspectie

Het is een andere methode voor boardtesten.Deze methode komt minder vaak voor, maar is effectiever voor complexe of gelaagde printplaten.De röntgenfoto helpt fabrikanten om problemen in de onderlaag te onderzoeken.

Met behulp van de bovengenoemde methoden, als er een probleem is, stuurt het productieteam dat terug voor herbewerking of sloop.

Als de inspectie geen fout vindt, is de volgende stap het controleren van de werkbaarheid.Het betekent dat testers zullen controleren of het werkt volgens de vereisten of niet.Het bord moet dus mogelijk worden gekalibreerd om de functionaliteiten te testen.

●Inbrengen van doorlopende component

De elektronische componenten variëren van bord tot bord, afhankelijk van het type PCBA.De borden kunnen bijvoorbeeld verschillende soorten PTH-componenten hebben.

Geplateerde doorlopende gaten zijn verschillende soorten gaten in de printplaten.Door deze gaten te gebruiken, geven componenten op printplaten het signaal door van en naar verschillende lagen.PTH-componenten hebben speciale soorten soldeermethoden nodig in plaats van alleen pasta te gebruiken.

●Handmatig solderen

Dit proces is heel eenvoudig en ongecompliceerd.Op een enkel station kan één persoon eenvoudig een component in een geschikte PTH plaatsen.Vervolgens zal de persoon dat bord doorgeven aan het volgende station.Er zullen veel stations zijn.Op elk station zal een persoon een nieuw onderdeel inbrengen.

De cyclus gaat door totdat alle componenten zijn geïnstalleerd.Dit proces kan dus lang duren, afhankelijk van het aantal PTH-componenten.

●Golfsolderen

Het is een geautomatiseerde manier van solderen.Het soldeerproces is bij deze techniek echter totaal anders.Bij deze methode gaan de planken na het leggen op een lopende band door een oven.De oven bevat gesmolten soldeer.En het gesmolten soldeer wast de printplaat.Dit type solderen is echter bijna niet uitvoerbaar voor dubbelzijdige printplaten.

● Testen en eindinspectie

Na voltooiing van het soldeerproces passeren PCBA's de eindcontrole.In elk stadium kunnen fabrikanten printplaten uit de vorige stappen doorgeven voor de installatie van extra onderdelen.

Functioneel testen is de meest gebruikte term voor de eindinspectie.In deze stap testen de testers de printplaten.Bovendien testen testers de boards onder dezelfde omstandigheden waarin het circuit zal werken.

Posttijd: 14 juli 2020